Pra Rancangan Pabrik Asam Sulfat Dari

Sulfur, Udara Dan Air Dengan Proses DOUBLE

CONTACT PROCESS Dengan Kapasitas 300.000 Ton/Tahun

Abstrak

Jurnal

ini membahas tentang proses pembuatan asam sulfat dari sulfur udara dan oksigen

dengan proses double contact kapasitas 300.000 ton/tahun. Produksi asam sulfat

memiliki prospek yang baik untuk dikembangkan, karena bahan baku yang digunakan

sangat mudah didapat dan murah. Keunggulan dari proses ini adalah kemurnian

produk yang dihasilkan sebesar 99,5%. Dari hasil analisi ekonomi, Percent

Return Of Investment (ROI) 15%, Pay Out Time (POT) 4,2 Tahun, Break Even Point

(BEP) 43,06 %. Ditinjau dari segi ekonomi, pabrik asam sulfat dengan kapasitas

300.000 ton/tahun ini layak untuk didirikan.

Abstract

This

journal discusses the process of making sulfuric acid from air sulfur and

oxygen with a double contact process with a capacity of 300,000 tons / year.

The production of sulfuric acid has a good prospect to be developed, because

the raw materials used are very easy to obtain and inexpensive. The advantage

of this process is that the purity of the product is 99.5%. From the results of

economic analysis, Percent Return of Investment (ROI) is 15%, Pay Out Time

(POT) is 4.2 years, Break Even Point (BEP) is 43.06%. In terms of the economy,

this sulfuric acid plant with a capacity of 300,000 tons / year is feasible to

be established.

1.1

Latar Belakang Pendirian Pabrik

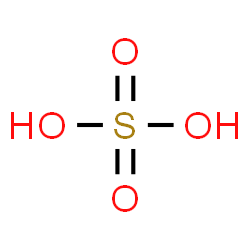

Asam Sulfat merupakan

salah satu bahan kimia yang penting dan dibutuhkan di sebagian besar dunia

industri. Terutama pada industri pupuk Ammonium sulfat yang bahan bakunya

merupakan ammonia dan Asam sulfat (Mangundap, 2013). Selain itu Asam sulfat

juga dibutuhkan oleh banyak industri lainnya seperti industri Natrium sulfat,

industri Alumunium sulfat, industri Natrium bisulfit dan industri Dimetil

sulfat.

Adapun industri logam

membutuhkan Asam sulfat untuk proses pickling yaitu proses untuk menghilangkan

karat yang melekat pada permukaan logam. Seiring bertambahnya kebutuhan akan

produk-produk tersebut maka kebutuhan Asam sulfat juga ikut meningkat. Meskipun

di Indonesia sudah ada industri yang memproduksi Asam sulfat dengan total

produksi ± 1 juta ton/tahun, akan tetapi belum dapat mencukupi kebutuhan dalam

negeri, sehingga Indonesia masih membutuhkan Asam sulfat dari luar negeri.

Pada umumnya sebagian industri

yang membutuhkan Asam sulfat, memiliki unit untuk pengolahan Asam sulfat sendiri, agar mengurangi biaya pembelian

bahan baku. Oleh karena itu pabrik ini dirancang untuk memenuhi kebutuhan Asam sulfat

dalam negeri, khususnya industri logam.

Beberapa manfaat asam sulfat

diantaranya adalah

A. Banyak di gunakan di berbagai

industri sebagai bahan baku diantaranya bahan

baku:

·

Pupuk ZA

·

Industri

kertas,kaca dan sabun

·

Penjernihan

air

·

Pabrik

kertas

·

Bahan

Pemutih

·

Bahan

Pengawet makanan

·

Industry

detergen

·

Bahan aktif

pestisida

·

Carbonat

·

Formulasi

pestisida

B. Asam sulfat sangat dibutuhkan untuk

proses pickling pada industri baja.

2.

Macam – macam Proses

Pada dasarnya semua

produksi asam sulfat menggunakan metode yang sama, yaitu konversi gas SO2

menjadi gas SO3 secara katalitik, mereaksikan gas SO3 dan

H2O menjadi asam sulfat, dan melanjutkannya dengan proses kontak Gas

SO3 dengan asam sulfat yang diencerkan. Berdasarkan sumber gas SO2

berasal, produksi asam sulfat secara komersial dibedakan menjadi Single Contact

Process, Double Contact Process, Wet Contact Process, Pressure process dan H2O2 Process

(Ashar, 2013).

2.1

Single Contact Process (single Absorption)

Proses ini digunakan

untuk kadar SO2 yang rendah ketika akan masuk kedalam konverter,

umumnya gas umpan masuk konverter berasal dari proses industri lain yang mengandung SO2 sekitar 3-10%

berdasarkan volume (Nieuwenhuyse, 2000). Gas yang mengandung SO2

tersebut dioksidasi secara katalitik menjadi SO3, yang kemudian

dialirkan menuju proses kontak di absorber, dalam proses ini hanya melewati

satu tahap proses kontak. Konversi untuk proses ini mencapai 98.5%, akan tetapi

dibeberapa industri untuk mencapai konversi lebih dari 98% merupakan hal yang

sulit.

2.2 Double Contact Process (Double

Absorption)

Pada proses ini konversi yang dihasilkan

dapat mencapai 99.5%, konversi tersebut dapat dicapai dengan mengalirkan gas SO3

yang terbentuk di konverter tahap pertama, menuju absorber pertama(Intermediate

Absorber) untuk dipertemukan dengan asam sulfat yang diencerkan, jika

diperlukan, gas SO3 tersebut dialirkan kedalam Oleum Absorber

terlebih dahulu. Untuk memperoleh konversi yang lebih tinggi gas SO2

yang masih terbawa didalam absorber pertama dialirkan kembali menuju konverter

tahap kedua, gas SO3 yang terbentuk di konverter tahap kedua

dialirkan menuju Absorber kedua untuk dipertemukan kembali dengan asam sulfat

yang diencerkan. Pada umumnya gas umpan masuk kedalam konverter mengandung SO2

mencapai 12 % berdasarkan Volumenya (Nieuwenhuyse, 2000).

|

2.3 Wet Contact Process

Berbeda dengan

kontak proses yang lainnya, Wet Contact Process menggunakan umpan yang masih

mengandung kadar air ketika masuk kedalam konverter. Umumnya, sulfur trioksida

(SO3) yang terbentuk karena oksidasi katalitik SO2,

bereaksi dengan kadar air yang terbawa oleh umpan membentuk asam sulfat berfasa

uap, yang kemudian di kondensasikan menjadi fasa cairnya (Almirall, 2009).

Didalam sebuah kondisi SO3 yang terbentuk didinginkan dan secara

langsung dialirkan ke kolom absorpsi untuk

membentuk asam sulfat.biasanya proses ini digunakan ketika sumber SO2

yang digunakan berasal dari hasil pembakaran H2S. Jumlah SO2 yang

masuk ke dalam Konverter umumnya 0.05-7% volume. Konversi yang didapat dari

proses ini mencapai 98%.

2. Tahapan

Pembentukan Asam Sulfat

·

Air (H20)

Bahan baku

yang diperlukan yaitu air, yang diperoleh dari waduk Krakatau Steel.

·

Sulfur (S)

Sulfur

diperoleh dari tambang sulfur di Tangkuban perahu berupa padatan dan disimpan

dalam Silo ,setelah sebelumnya sulfur dihaluskan dengan menggunakan Ball Mill.

·

Udara

Udara yang

digunakan berasal dari lingkungan sekitar, digunakan sebagai pendingin terlebih

dahulu sebelum memasuki Furnace tanpa memerlukan proses pengeringan terlebih

dahulu.

Sulfur udara sulfurdioksida

Bubuk

Sulfur berasal dari Silo 1 (S-01) dan dimasukkan ke dalam Furnance dengan menggunakan Bucket Elevator, dan

dibakar dengan menggunakan udara panas berlebih. Suhu hasil pembakaran,

mencapai 1000oC. Panas tersebut digunakan untuk membangkitkan steam

pada waste heat boiler di dalam Furnance tersebut, sehingga suhu yang keluar

dari Furnance sebesar 427oC.

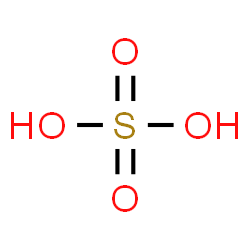

B. Pembentukan

SO3

SO2 +

½ O2 → SO3

sulfurdioksida oksigen sulfurtrioksida

Mekanisme

reaksi yang terjadi pada pembentukan SO3 membutuhkan bantuan dari

katalis, secara komersial reaksi oksidasi SO2 menjadi SO3 menggunakan

katalis yang mengandung 4-9 % berat V2O5 (Vanadium Pentoxide), sebagai komponen

aktif, dan dicampur dengan logam alkali sulfat sebagai promotor. Dibawah

kondisi operasi, katalis ini akan meleleh ketika reaksi berlangsung. Biasanya Potassium Sulphate digunakan sebagai

promotor akan tetapi pada akhir-akhir ini Caesium

Sulphate sudah mulai digunakan karena titik lelehnya yang rendah, yang

menandakan katalis dapat digunakan pada temperatur yang lebih rendah.

Untuk

promotor katalis yang komersial, batasan temperatur pada katalis untuk memulai

reaksi yaitu 410-430oC. Sedangkan 380-390oC untuk Caesium Sulphate. Batasan temperatur

maksimal katalis yaitu 650oC. Melebihi temperatur tersebut maka

katalis akan kehilangan tenaga katalitiknya secara permanen. Oleh karena itu

proses oksidasi SO2 menjadi SO3 dilakukan pada temperatur

sekitar 400-650oC.

Konverter

R-01 merupakan reaktor jenis fix bed, dirancang sehingga memiliki 4 bed yang

terpisah dan dibagi menjadi 2 tahap. Tahap pertama, reaksi oksidasi SO2

dikonversi menjadi SO3 terjadi dengan mengalirkan aliran gas

mengandung SO2 melalui 3 bed pertama, dimana masing-masing bed

mengandung katalis Vanadium. konversi yang terjadi terhadap SO2

menjadi SO3 pada 3 Bed pertama mencapai 98%. Setelah melalui 3 tahap

pertama, aliran gas yang mengandung gas SO3, didinginkan dan

dialirkan menuju Packed Tower 1(PT-01) untuk menyerap gas SO3 menggunakan

larutan H2SO4. Gas yang keluar dari PT-01, masih

mengandung gas SO2 yang belum terkonversi sehingga aliran gas

tersebut dialirkan kembali ke dalam Bed 4, konversi total mencapai 99.5%.

C.

Absorbsi SO3 oleh

H2SO4 Pekat

Gas yang mengandung SO3 kemudian dialirkan ke

Packed Tower untuk diabsorbsi menggunakan H2SO4 98%. Asam Sulfate pekat yang telah menyerap

gas SO3 berubah kenampakan nya menjadi Asam Sulfate Berasap (H2S2O7)

yang biasa dikenal dengan Oleum.

Reaksi : H2SO4 + SO3 → H2S2O7

Asam Sulfat sulfurtrioxsida oleum

3.1.3

Tahapan pemurnian

dan pembentukan produk

A. Pembentukan

Asam Sulfat Pekat

Oleum dari packed tower kemudian dialirkan menuju Washing

Tank untuk di tambahkan dengan air sehingga Oleum

terkonversi kembali menjadi asam sulfat

Reaksi : H2S2O7 +H2O →2 H2SO4

oleum air

asam sulfat

B. Pemurnian

Produk Asam Sulfat

Larutan asam sulfat hasil washing, sebagian dialirkan

menuju mixing untuk menambahkan air sehingga konsentrasi asam sulfat menjadi

98% dan digunakan kembali sebagai absorben SO3 di Packed Tower.

Sedang sebagian lagi dialirkan ke tangki penyimpanan sebagai produk untuk

dipasarkan.

3. Kesimpulan

Berdasarkan

tinjauan kondisi operasi, pengadaan bahan baku, dan keberadaan pabrik sejenis,

maka pabrik asam sulfat tergolong pabrik beresiko sedang.

Hasil

analisis ekonomi pabrik ini menunjukkan:

1.

Proses

pembuatan Asam Sulfat dengan bahan baku sulfur, udara dan air dengan menggunakan

proses DOUBLE CONTACT PROCESS dengan kapasitas 300.000 Ton/Tahun.

2.

Pabrik ini

direncanakan didirikan pada tahun 2021 dan mulai beroperasi di tahun 2020 di

Cilegon Banten. Bahan baku Sulfur diperoleh dari tambang di tangkuban perahu.

3.

Percent

Return of investment (ROI) 15%.

4.

Pay out

time (POT) 4,2 tahun.

5.

Break event

point (BEP) sebesar 43,06%.

Hasil analisa ekonomi

diatas menunjukkan bahwa pabrik asam sulfat dari sulfur,udara dan air dengan

proses DOUBLE CONTACT PROCESS dengan

kapasitas 300.000ton/tahun layak untuk didirikan.

DAFTAR

PUSTAKA

Anonim.

Equip Costs. Home page on-line. Available from :

Anonim.

Konsumsi Sulphuric Acid. Home page on-line. Available from:

Anonim.

Konsumsi Sulphuric Acid. Home page on-line. Available from :

Anonim.

Konsumsi Sulphuric Acid. Home page on-line. Available from :

Banchero,

Julius T. 1987. Introduction to Chemical Engineering. Singapore.

McGraw-Hill Inc.

Branan,

Carl. 2005. Rules of Thumb Chemical Engineers. United States. Elsevier

Inc.

Brownell,

L.E., and Young, E.H. 1959. Process Equipment Design. New York:

John Wiley and Sons Inc.

Brown, G.G.

1978. Unit Operation. Modern Asia Edition. New York: John Wiley

And Sons Inc.

Christensen

A Kurt. 2011. Process For The Production Of Sulphuric Acid.

United State Patent.

Christensen

A Kurt. 2011. Meeting Future SO2 Emission Challenges With

Topsoe’s New VK-701 LEAPS5 Sulphuric

Acid Catalyst. Denmark.

Cloulson

and Richardson’s. 2005. Chemical Engineering Design New York: John

Wiley and Sons Inc.

Davenport,

W.G. King. M J. Rogers, B Weissenberger, A. 2006. Sulphuric Acid

Manufacture. South African Institute

of Mining and Metallurgy

Johannesburg.

Dow.

2005. Heat Transfer Fluids Chemical Company, United States. Canada.

Dorr

Heinz, K. Et al. 1983.Process of Producing Concentrated Sulphuric Acid.

US Patent Documents.

Kern,

D.Q. 1982. Process Heat Transfer. New York : Mc Graw Hill.

Louis

N. Allen, Jr. 1953. Sulphuric Acid Produstion By Absorption.

US Patent Documents.

Mc

Cabe, W.L, Smith, J.C. and Harriot, P. 1985. Unit Operation of Chemical

Engineering. 5Th Edition. Singapore:

Mc Graw Hill Book Co.

Nieuwenhusye

Van, E.A. 2000. Production of Sulphuric Acid. European Fertilizer

Manufacturers Association. Belgium.

Perry,

R.H. and Green, D. 1999. Chemical Engineering Handbook. ED. 7 . New

York: Mc Graw Hill.

Peters,

M.S. and Timmerhause, K.D. 1991. Plant Design and Economics for

Chemical Engineering. Ed 7.

Singapore: McGraw Hill.

Sinnott,

R.K. 2005. Chemical Engineering Design. ed 4.

Schillmoller,

C.M. 2014. Selection And Performance of Stainless Steels and Other

Nickel-Bearing Alloys in Sulphuric

Acid. Nickel Development Institute.

Seitz

Ekkehart. Et al. Method of Manufacturing Sulphuric Acid. United State

Patent.

Smith

J.M. and Van Ness, H. C. 1996.

Introduction to Chemical Engineering

Thermodynamics. Ed 5. Singapore:

McGraw Hill International Edition.

Treybal,

R.E. 1968. Mass Transfer Operation. 3rd edition. New York: McGraw

Hill Book co.

Walas,

S.M. 1988. Chemical Process Equipment. America: Butteerworths.

Yaws,

L. Carl. 1998. Chemical Properties Handbook. London: McGraw Hill.

- Eka Widyaningsih

- Madinah Fitri

*Ilmu tanpa amal, bagaikan pohon tanpa Buah.. maka berbagilah.. 😊